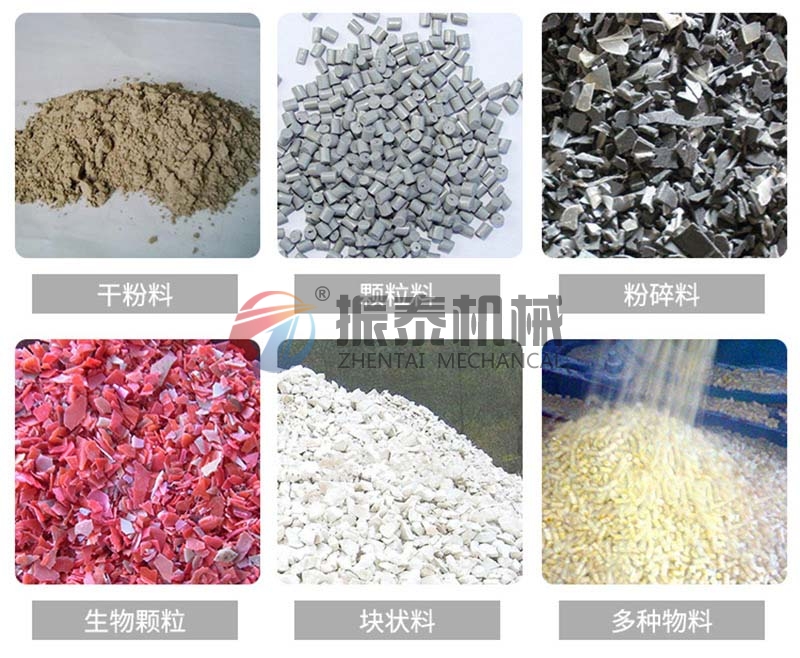

螺旋输送机作为一种常见的连续输送设备,广泛应用于化工、建材、粮食、冶金等行业,主要用于输送颗粒、粉状及小块状物料。其工作原理是通过螺旋轴的旋转,推动物料沿输送槽向前移动。然而,在实际使用过程中,螺旋输送机容易出现物料缠绕、堵塞等问题,这不仅影响生产效率,还可能造成设备损坏,甚至引发安全事故。因此,深入分析螺旋输送机堵塞的原因,并提出有效的解决方案,对于保障生产顺利进行具有重要意义。

一、螺旋输送机堵塞的主要原因

1. **物料特性影响**

螺旋输送机在输送粘性大、湿度高或纤维性强的物料时,容易发生缠绕和堵塞。例如,粮食加工中的麸皮、饲料行业的秸秆粉等,由于具有较强的粘附性,容易在螺旋叶片和悬挂轴承处堆积,导致输送通道逐渐变窄,最终形成堵塞。此外,物料中含有过多杂质或块状物时,也可能卡在螺旋叶片与槽体之间,阻碍正常输送。

2. **设备结构设计问题**

螺旋输送机的输送空间相对较小,尤其是悬挂轴承处的设计,往往成为堵塞的高发区域。悬挂轴承通常位于螺旋轴的中部,用于支撑长距离输送的螺旋轴,但其结构会占用一部分输送空间,导致物料在此处流动不畅。如果轴承密封性不佳,物料还可能进入轴承内部,加剧堵塞风险。此外,螺旋叶片的间距和直径设计不合理,也会影响物料的流动性。

3. **操作不当或超负荷运行**

在实际生产中,操作人员可能因急于完成任务而超量投料,导致螺旋输送机超负荷运行。当物料输送量超过设备的设计能力时,螺旋轴无法及时将物料推送出去,堆积的物料会逐渐压实,最终形成堵塞。此外,输送机长时间连续运转而未及时清理维护,也会增加堵塞的概率。

4. **电机功率不匹配**

如果螺旋输送机配备的电机功率不足,在输送阻力增大时(如物料堵塞),电机可能因过载而发热甚至烧毁。反之,电机功率过大虽能避免烧毁,但可能掩盖潜在的堵塞问题,导致设备在堵塞状态下强行运行,加剧螺旋叶片或轴承的磨损。

二、堵塞对生产的影响

1. **设备损坏风险增加**

堵塞会导致螺旋轴承受额外的扭矩,严重时可能造成螺旋叶片变形或断裂。悬挂轴承在堵塞状态下会承受更大的摩擦力,加速磨损,甚至导致轴承卡死。电机在过载情况下运行,不仅耗电量激增,还可能因过热而烧毁绕组,造成停产维修。

2. **生产效率下降**

一旦发生堵塞,通常需要停机清理,这不仅耽误生产进度,还可能影响上下游设备的协同作业。例如,在饲料生产线上,螺旋输送机的堵塞可能导致混合机无法及时获得原料,造成整条生产线停滞。

3. **安全隐患**

堵塞后强行启动设备可能导致螺旋轴断裂飞出,或电机烧毁引发火灾。此外,清理堵塞时需要人工干预,操作不当可能造成机械伤害。

三、解决螺旋输送机堵塞的有效措施

1. **优化物料预处理**

对于粘性大或纤维性强的物料,可在进入螺旋输送机前进行预处理,如降低湿度、筛除杂质或破碎大块物料。例如,在粮食加工中,可通过烘干降低物料水分;在化工行业,可通过振动筛去除结块原料。

2. **改进设备设计**

- **增大输送空间**:针对易堵塞物料,可选用管径更大的输送槽或减少悬挂轴承的数量。

- **采用变距螺旋叶片**:入口段叶片间距较小以增强推进力,出口段间距增大以避免物料堆积。

- **选用自清洁轴承**:如采用中间无悬挂轴承的“无轴螺旋”设计,或使用带密封的轴承座防止物料侵入。

3. **规范操作与维护**

- **控制投料量**:通过变频器调节电机转速,确保输送量与设备能力匹配。

- **定期清理**:每班次结束后检查螺旋叶片和轴承处是否有残留物料,及时清除。

- **润滑保养**:定期对悬挂轴承加注耐高温润滑脂,减少摩擦阻力。

4. **安装监测保护装置**

- **堵料传感器**:在输送槽出口或轴承处安装压力传感器,一旦检测到异常阻力立即报警并停机。

- **过载保护**:为电机配置热继电器或变频器的过流保护功能,避免烧毁。

螺旋输送机的堵塞问题虽常见,但通过科学分析物料特性、优化设备设计、规范操作流程并引入智能化技术,可显著降低故障率。生产企业应结合自身工况,制定针对性的预防和维护方案,确保输送系统高效稳定运行,为连续生产提供可靠保障。

- 上一篇:斗式提升机物料过满的常见原因及快速处理方法大全

- 下一篇:斗式提升机轴承更换步骤详解